Bei der Konstruktionsverifizierung werden Kategorie, MTTFD, DC und CCF verwendet, um zu überprüfen, ob das vorgeschlagene System das erforderliche Performance Level erreicht. Zu jedem Teil der Sicherheitsfunktion müssen Zuverlässigkeitsinformationen gesammelt werden.

Berechnung der Anzahl der Betätigungen

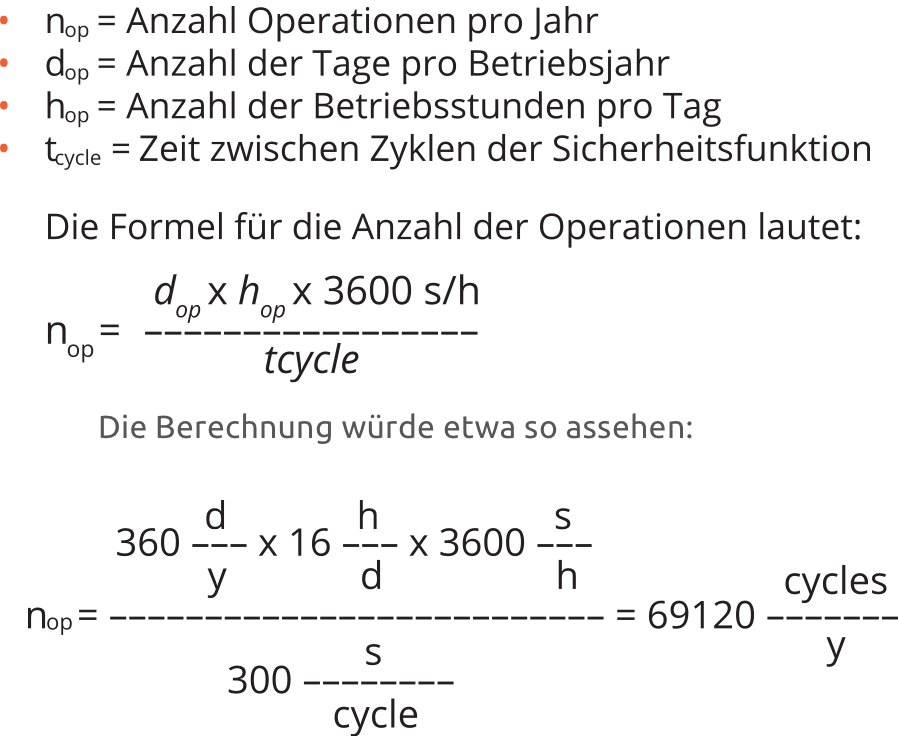

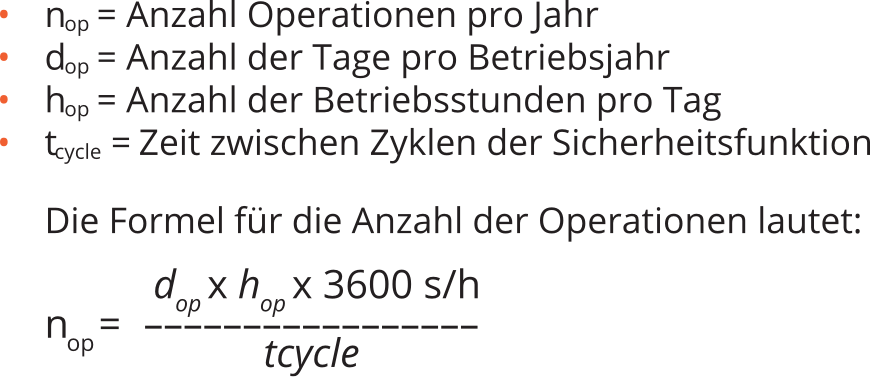

Der erste Schritt bei der Berechnung der MTTFD eines Systems besteht darin, die Anzahl der Betätigungen einer Sicherheitsfunktion (nop) pro Jahr zu ermitteln. Dafür müssen die folgenden Informationen gesammelt werden:

MTTFD Berechnung

Folgen Sie den untenstehenden Schritten, um die MTTFD Ihres Sicherheitssystems zu berechnen. Um die Berechnungen anhand eines praxisnahen Beispiels zu sehen, klicken Sie auf den folgenden Link.

MTTFD- und Diagnoseabdeckung – BerechnungsbeispielDer erste Schritt zur Berechnung der MTTFD eines Sicherheitssystems besteht in der Ermittlung der Anzahl der Betätigungen einer Sicherheitsfunktion (nop) pro Jahr.

Dies geschieht durch die Erfassung der folgenden Informationen:

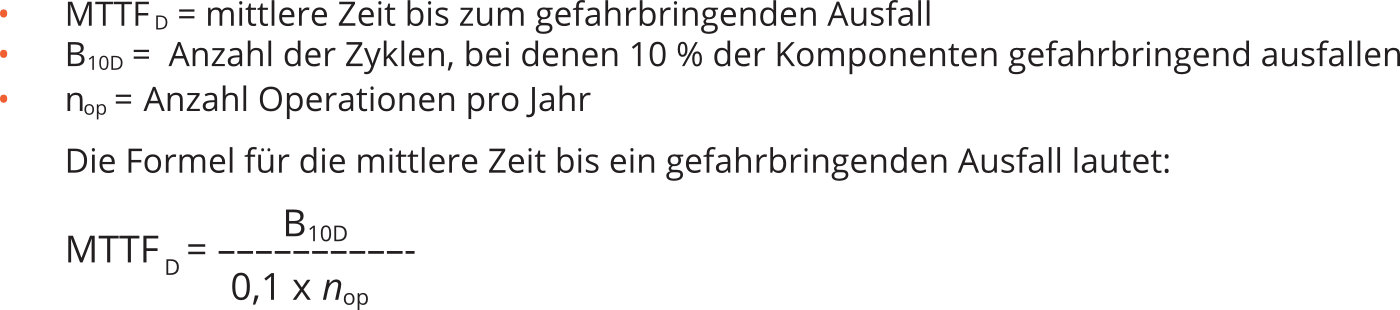

Der zweite Schritt der Berechnung der MTTFD eines Sicherheitssystems basiert auf der ermittelten Anzahl der Betätigungen nop sowie der Zuverlässigkeit jeder Komponente der Sicherheitsfunktion, um die Systemzuverlässigkeit zu bestimmen. Die Angabe der Komponentenzuverlässigkeit variiert je nach Hersteller und Gerätetyp.

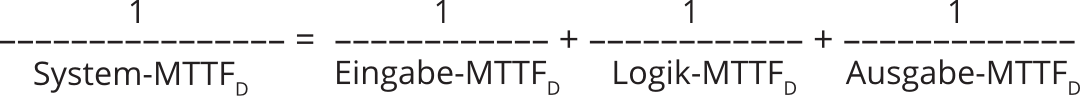

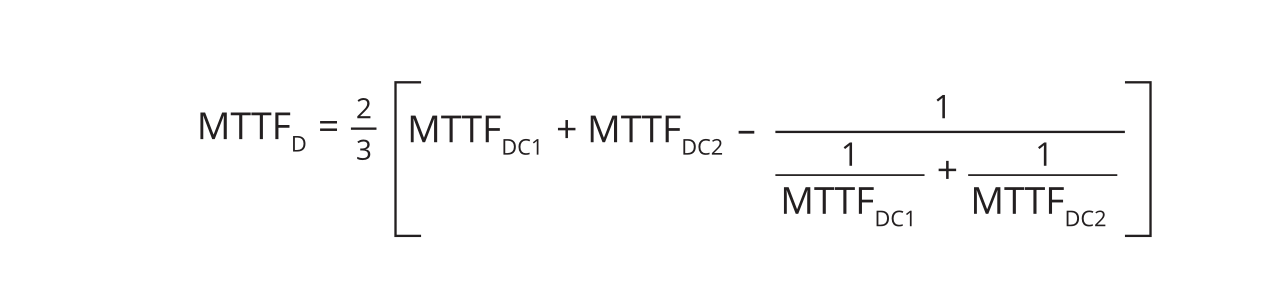

Bestimmung des MTTFD eines Systems mithilfe der folgenden Formel:

Wenn es sich bei den Eingabe-, Logik- und Ausgabegeräten um zweikanalige Geräte handelt oder wenn auf beiden Kanälen die gleichen Eingabe-, Logik- und Ausgabegeräte verwendet werden, ist die Berechnung abgeschlossen. Wenn Kanal 1 und Kanal 2 unterschiedliche Geräte verwenden, muss eine zusätzliche Symmetrierungsberechnung durchgeführt werden. Siehe Beispiel unten.

Berechnung der Diagnoseabdeckung (DC)

Folgen Sie den untenstehenden Schritten, um die Diagnoseabdeckung (Diagnostic Coverage) Ihres Sicherheitssystems zu berechnen. Um die Berechnungen anhand eines praxisnahen Beispiels zu sehen, klicken Sie auf den folgenden Link.

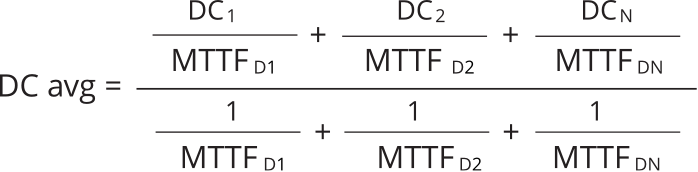

MTTFD- und Diagnoseabdeckung – BerechnungsbeispielDie Diagnoseabdeckung (DC) stellt den Prozentsatz der Fehler dar, die innerhalb des Sicherheitssystems erkannt werden können. Die DC wird berechnet, indem das Überwachungspotential jedes Geräts im System berücksichtigt wird. Zur Berechnung der DC eines Systems werden die folgenden Informationen verwendet (aus den vorherigen Schritten):

Bestimmung des Common Cause Failure Scores

Common Cause Failures (CCF) (Ausfälle aufgrund einer gemeinsamen Ursache) können durch den Einsatz bewährter technischer Verfahren vermieden werden. Die CCF-Bewertungstabelle finden Sie in Tabelle F.1 der ISO 13849-1.

Nach ISO 13849-1 muss der Konstrukteur einen CCF-Wert von 65 oder höher erreichen, um nachzuweisen, dass er gute Ingenieur- und Designpraktiken angewandt hat, um die Auswirkungen systematischer Fehler zu verringern.

| Nummer | Maßnahmen gegen CCF | Maximale Punktzahl |

|---|---|---|

| 1 | Trennung / Absonderung | |

Physikalische Trennung zwischen Signalpfaden, zum Beispiel:

|

15 | |

| 2 | Diversität | |

Es werden verschiedene Technologien/Konstruktionen oder physikalische Prinzipien verwendet, zum Beispiel:

|

20 | |

| 3 | Design/Anwendung/Erfahrung | |

| 3.1 | Schutz vor Überspannung, Überdruck, Überstrom, Übertemperatur usw. | 15 |

| 3.2 | Bewährte Komponenten | 5 |

| 4 | Bewertung/Analyse | |

| Für jede Komponente der sicherheitsrelevanten Teile des Steuerungssystems wurde eine Fehlerarten- und Einflussanalyse durchgeführt, und die Ergebnisse wurden berücksichtigt, um Common-Cause-Fehler im Design zu vermeiden. | 5 | |

| 5 | Kompetenz/Schulung | |

| Schulung von Konstrukteuren zum Verständnis der Ursachen und Folgen von Fehlern aufgrund gemeinsamer Ursache. | 5 | |

| 6 | Umgebung | |

| 6.1 | Bei elektrischen/elektronischen Systemen gilt es, Verunreinigungen und elektromagnetische Störungen (EMV) zu vermeiden und so Ausfälle aufgrund gemeinsamer Ursachen gemäß den entsprechenden Normen (z. B. IEC 61326-3-1) zu verhindern. Fluidsysteme: Filtration des Druckmittels, Verhinderung der Aufnahme von Schmutz, Entwässerung von Druckluft, z. B. gemäß den Anforderungen der Komponentenhersteller hinsichtlich der Reinheit des Druckmittels. HINWEIS: Bei kombinierten fluidischen und elektrischen Systemen sollten beide Aspekte berücksichtigt werden. | 25 |

| 6.2 | Andere Einflüsse Berücksichtigung der Anforderungen an die Unempfindlichkeit gegenüber allen relevanten Umwelteinflüssen wie z.B. Temperatur, Schock, Vibration, Feuchtigkeit (wie z.B. in entsprechenden Normen festgelegt). | 10 |

| GESAMT | [max. erreichbare Punktzahl: 100] |

| Gesamtpunktzahl | Maßnahmen zur Vermeidung von CCFa |

|---|---|

| 65 oder besser | Erfüllt die Anforderungen |

| Weniger als 65 | Vorgang fehlgeschlagen => weitere Maßnahmen wählen |

| *Wenn technologische Maßnahmen nicht relevant sind, können die in dieser Spalte angegebenen Punkte bei der umfassenden Berechnung berücksichtigt werden. | |

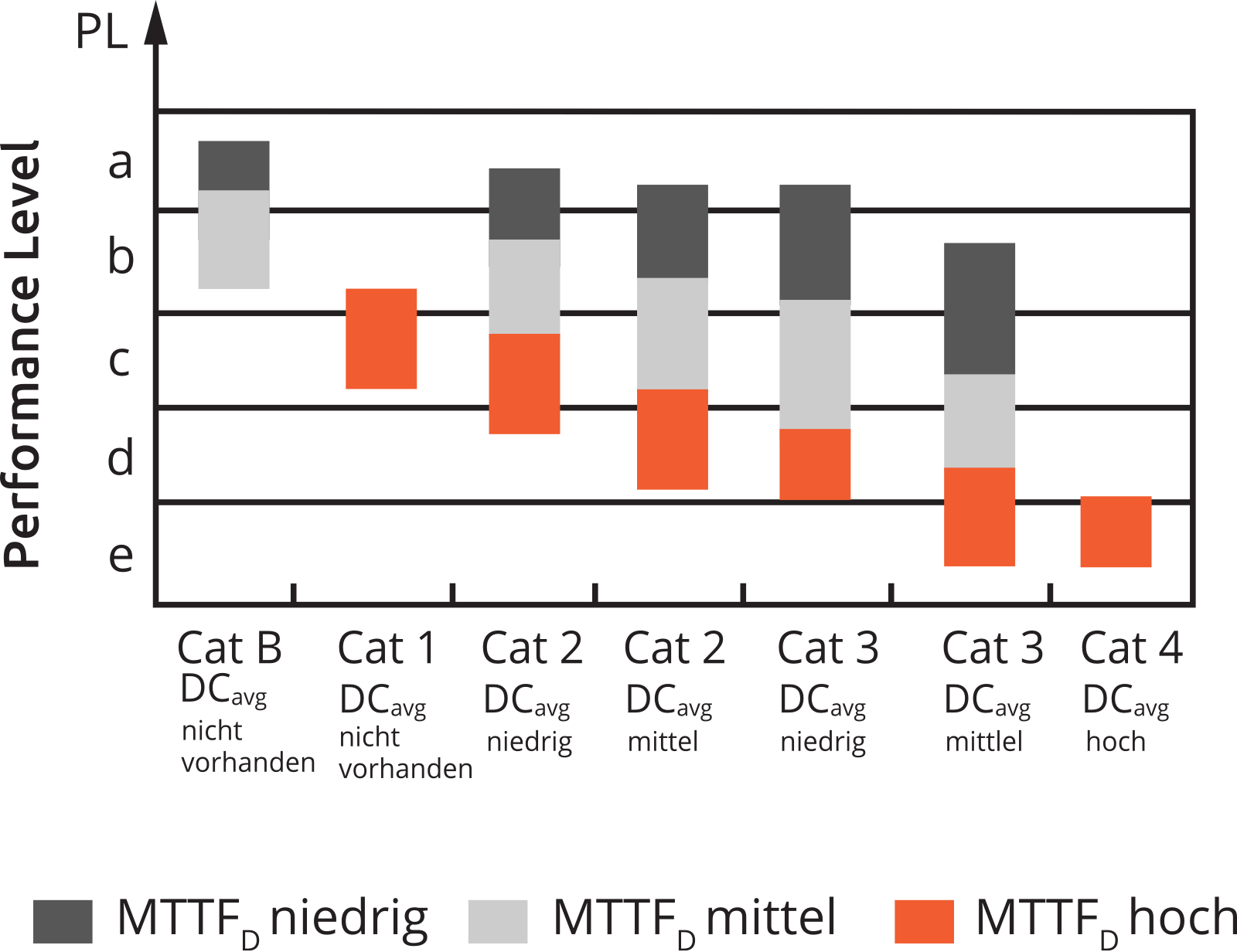

Performance Level

Die letzte Phase im Design-Verifizierungsprozess nutzt die berechnete MTTFD, die berechnete DC und die gewählte Struktur, um festzustelle, ob der Performance Level Achieved (PLa) den Performance Level Required (PLr) erreicht oder übertrifft.

SISTEMA Software

Die bisherigen Berechnungen können umständlich durchzuführen und schwierig zu dokumentieren sein. Die DGUV in Deutschland veröffentlicht das SISTEMA „Safety Integrity Software Tool für die Bewertung von Maschinenanwendungen“, eine kostenlose Software, mit der Geräte und Sicherheitsfunktionen erstellt werden können, um den PL des Systems zu überprüfen. Der Benutzer modelliert die Struktur basierend auf der Konstruktionsarchitektur und füllt die MTTFD- oder B10D-Werte, DC- und CCF-Daten aus. Viele Hersteller veröffentlichen SISTEMA-Datenbibliotheken mit allen relevanten Daten zu ihren Produkten, die in die Sicherheitsfunktion geladen werden können. Die SISTEMA-Bibliothek von ROSS finden Sie auf der Seite „Engineering-Tools“.

SISTEMA